Автоматизированная система определения массовой доли углерода в углеродистых доэфтектоидных сталях

Автоматизированная система для определения массовой доли углерода в углеродистых доэфтектоидных сталях методом стереометрической металлографии

Определение химического состава материала, из которого изготовлены объекты из металлов и сплавов, в рамках проведения конкретной экспертизы является либо самостоятельной задачей, либо процедурой, предшествующей применению других методов исследования металлов. Самую многочисленную группу объектов исследования из сплавов на основе железа составляют изделия, изготовленные из доэвтектоидных углеродистых сталей с массовой долей углерода до 0,8%. Без определения массовой доли углерода в этих сталях не представляется возможным решение диагностических задач, когда требуется установить природу объекта, т.е. отнести его к тому или иному классу, типу, роду, виду, группе по принятой в науке и технике классификации, а также решение идентификационных задач, когда устанавливается принадлежность фрагмента (частицы) данному конкретному объекту, частей единому целому, выявляется общность происхождения двух или нескольких объектов по месту их изготовления.

Определение массовой доли углерода в углеродистых сталях в условиях экспертного учреждения часто затруднено из-за отсутствия специального оборудования (рентгеновских анализаторов, анализаторов «углерод-сера», оборудования для проведения анализа методами «мокрой» химии и т.д.). Помимо этого, при использовании распространенных методов анализа на углерод, таких, например, как объемного или кулонометрического, требуются навески массой около одного грамма, что не всегда выполнимо в экспертной практике, поскольку исследуемые объекты часто бывают представлены в виде микроскопических частиц.

В этой связи для определения массовой доли углерода может оказаться полезным метод стереометрической металлографии. Этот метод довольно редко используется на практике из-за его высокой трудоемкости и относительно низкой точности измерений, обусловленной субъективными факторами. Однако, если при его технической реализации использовать совместно с металлографическим микроскопом специальную цифровую телевизионную систему для количественного анализа изображения микроструктуры шлифа, то можно уменьшить погрешность определения массовой доли углерода в образце и сократить время измерения до нескольких минут.

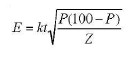

Метод определения содержания углерода в углеродистых доэвтектоидных сталях с помощью линейной стереометрической металлографии подробно рассмотрен в работе[ref]М.Г. Щербаковский Криминалистическое исследование металлов, сплавов и изделий из них: Науч. — практ. пособие для экспертов. — Харьков, 1996 г.[/ref]. Суть его состоит в том, что видимая в металлографический микроскоп микроструктура образца, состоящая из зерен феррита и перлита, пересекается прямой линией или рядом визирных линий. Контуры сечения зерен рассекают эту линию на отдельные отрезки. Если суммировать длины отрезков, попавших на зерна перлита, и разделить на длину секущей линии, то полученная величина будет равна доле объема сплава, который занимает перлит. Связь между содержанием углерода С и перлита P в объеме сплава описывается выражением С = 0,008P. Существует формула, с помощью которой можно определить абсолютную ошибку в определении доли объема, занимаемого перлитом:

где Р — содержание перлита, Z — число измеренных при анализе отрезков, t — коэффициент, зависящий от выбранной степени достоверности, k — коэффициент, зависящий от характера структуры металла.

Из указанного соотношения следует, что с увеличением числа секущих линий и поля исследования, т. е. при увеличении Z, уменьшается абсолютная ошибка в определении доли объема, занимаемого перлитом. Однако при визуальном наблюдении микроструктуры шлифа выявление и суммирование длин большого количества отрезков секущих линий, попавших на зерна перлита, трудоемко и в силу субъективных причин может сопровождаться ошибками при подсчете.

Если использовать компьютерную систему для выполнения автоматического счета количества отрезков секущих линий, попавших на зерна перлита, число анализируемых отрезков Z можно значительно увеличить. В этом случае погрешность определения массовой доли углерода в стали существенно уменьшается, а время проведения исследования сокращается до нескольких минут.

В Саратовской лаборатории судебной экспертизы Минюста России создана установка для исследования микроструктуры металлов, состоящая из металлографического микроскопа NEOPHOT-21, телевизионной камеры типа VS-CTT-205/E-2001, контроллера ввода телевизионного сигнала в компьютер класса Pentium-4 с оригинальным программным обеспечением, позволяющим проводить количественный анализ изображения микроструктуры микрошлифа и проведение вычислений требуемых параметров.

Конструктивно телевизионная камера установлена и согласована с одним из оптических выходов системы микроскопа NEOPHOT-21. Через первую отклоняющую призму микроскопа световой пучок попадает на объектив телевизионной камеры, а затем на ПЗС-матрицу типа ICX205AI. ПЗС-матрица формирует телевизионное изображение в формате 1300 х 1024 пиксель. Яркость каждого пикселя кодируется десятью битами. Для повышения световой чувствительности в телевизионной камере предусмотрен режим накопления фотонов. Экспозиция регулируется за счет считывания зарядового сигнала с задержкой на n кадров (n — по выбору). В режиме накопления фотонов можно оптимизировать процесс формирования изображения на ПЗС-матрице и добиться максимально возможного отношения сигнал/шум в телевизионном сигнале. Благодаря высокому качеству телевизионного сигнала, достигаемому на этапе камерного кодирования (четкие контуры отдельных элементов изображения, отсутствие шумов и т.д.), обеспечивается возможность достоверного компьютерного анализа изображения микрошлифа.

Для уменьшения вероятности ошибки в определении массовой доли углерода в образце из-за недостаточно качественного изготовления микрошлифа или по иным причинам, приводящим к искажению параметров, по которым проводится компьютерная идентификация зерен перлита, предусмотрена предварительная оценка изображения микроструктуры металла на соответствие ряду качественных показателей.

[references/]

Авторы:

М. Ю. Ревякин — кандидат технических наук, эксперт Саратовской лаборатории судебной экспертизы

М. Ю. Ромакина — эксперт Саратовской лаборатории судебной экспертизы